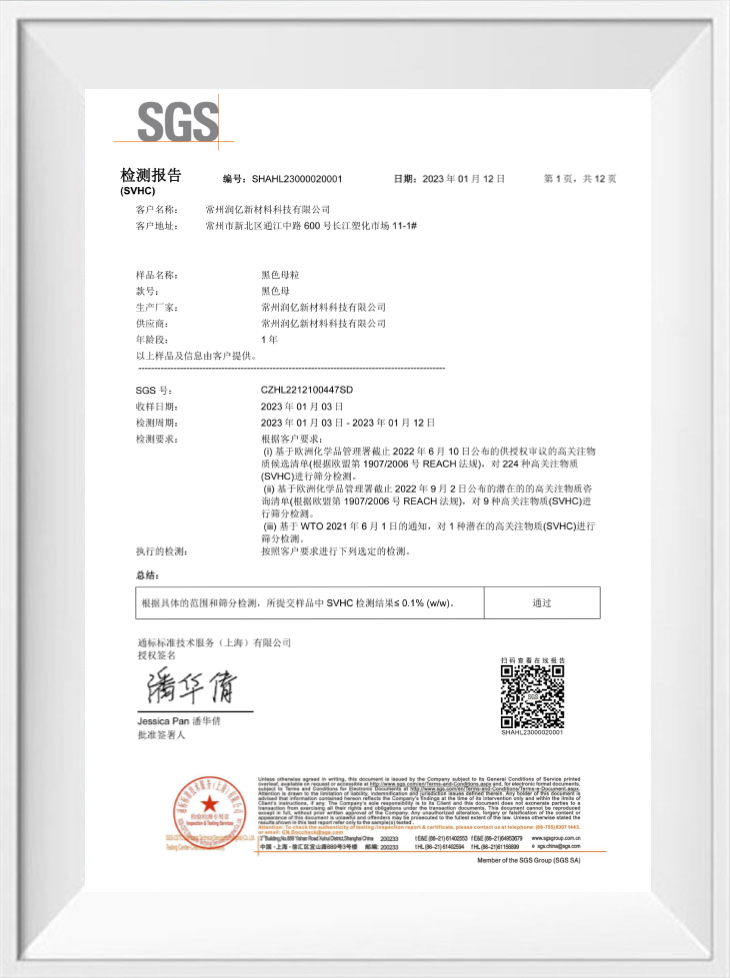

Fabricant de mélange maître blanc pour moulage par injection

-

Moulage par injection masterbatch blanc injection de granules en plastique

Ce produit est LLDPE en tant que transporteur et le traitement du dioxyde de titane rutile, avec des performances de

Contactez-nous

qui sommes nous?

Changzhou Runyi Nouveau matériau Technology Co., Ltd.

notre partenaire commercial

Nouvelles

-

La science du noir : optimisation des performances des ...

Le rôle technique du mélange maître de noir de carbone Dans l'industrie des polymères, le mélange maî...

apprendre encore plus -

Science des matériaux de la pigmentation : obtention de...

La sélection d'un Mélange maître de noir de carbone est un exercice technique qui va bien au-delà ...

apprendre encore plus -

Longévité conçue : mécanisme de stabilisation UV du mél...

Dans les applications exigeant des performances extérieures prolongées, telles que les tuyaux, les géosynthétiques et...

apprendre encore plus -

Pigmentation de précision : maîtriser le FPV et la disp...

Pour les transformateurs impliqués dans la fabrication de films de faible épaisseur, de fibres fines ou de composants...

apprendre encore plus

Connaissance de l'industrie

Indicateurs de performance clés et guide de sélection pour moulage par injection Masterbatch blanc

1. Analyse des indicateurs de performance de base

Blancheur et cachette

Contenu en dioxyde de titane (TiO₂): généralement 20% ~ 50% (le type de rutile est meilleur), affectant directement la blancheur et la puissance de la cachette.

Norme d'essai: quantifiée par ISO 2470 (blancheur blanche de la lumière) ou valeur de laboratoire de chasseur, une blancheur élevée doit être ≥95% (comme les nécessités quotidiennes, les boîtiers électroniques).

Uniformité de dispersion

Compatibilité de la résine des porteurs: Besoin de faire correspondre le substrat (comme PP, ABS, HDPE, etc.) pour éviter une dispersion inégale en raison des différences de polarité.

Méthode d'évaluation: Observez les tranches de MasterBatch au microscope, et aucune agglomération visible des particules n'est qualifiée.

Correspondance d'index de fusion (MFI)

Exigences du processus de moulage par injection: Le MasterBatch MFI doit être proche de la résine du substrat (± 10%) pour empêcher les différences de débit de provoquer des marques d'écoulement ou des différences de couleurs.

Conditions de test: Par exemple, les substrats PP sont couramment utilisés à 230 ℃ / 2,16kg (ASTM D1238).

Résistance à la chaleur et stabilité

Température de décomposition: doit être supérieur à la température de moulage par injection (comme le traitement PP d'environ 200 ~ 240 ℃, MasterBatch doit résister à plus de 250 ℃).

Risque de jaunissement: évaluer le changement de couleur ΔE <1,5 par le test de vieillissement thermique (comme 150 ℃ × 4H).

Propriétés mécaniques

Impact et résistance à la traction: Masterbatch élevé peut réduire la ténacité du substrat, qui doit être compensé en ajoutant des élastomères (comme la modification de POE).

2. Facteurs clés dans la sélection

Type de résine de substrat

Polarity Matching: ABS MasterBatch doit utiliser SAN Carrier, et PP MasterBatch recommande le transporteur de polypropylène.

Case: Les produits PP d'emballage alimentaire nécessitent un MasterBatch certifié par la FDA pour éviter la contamination des migrations.

Scénarios d'application terminaux

Exigences de résistance aux intempéries (telles que les produits extérieurs): Choisissez le stabilisateur UV du dioxyde de titane rutile.

Produits à paroi mince: Masterbatch à haut débit (MFI> 20 g / 10min) réduit les défauts d'injection.

Stratégie d'optimisation des coûts

Alternative au dioxyde de titane: les charges composites (comme le dioxyde de titane sulfate de baryum) réduisent les coûts, mais la blancheur doit être équilibrée.

Ratio d'ajout: généralement 1% ~ 4%, MasterBatch à cachette élevé peut réduire la posologie à 1,5%.

3. Solutions aux problèmes communs

Problème de différence de couleur: Vérifiez la stabilité du lot MasterBatch (distribution de taille des particules de dioxyde de titane ≤ 0,3 μm) et la fluctuation de la température d'injection.

Marques d'écoulement / stries en argent: augmenter la température du moule ou passer à la formule à faible cisaillement MasterBatch.

Migration des précipitations: sélectionnez la résine porteuse à poids moléculaire élevé (comme l'indice de fusion élevé PP) pour améliorer la compatibilité.