Pigmentation de précision : maîtriser le FPV et la dispersion du mélange maître de noir de carbone

Pour les transformateurs impliqués dans la fabrication de films de faible épaisseur, de fibres fines ou de composants sophistiqués moulés par injection, les performances du Mélange maître de noir de carbone est défini par sa qualité de dispersion et son comportement rhéologique. Le non-respect de mesures de qualité strictes, en particulier la valeur de pression du filtre (FPV), entraîne directement des arrêts de production coûteux, le remplacement du bloc de tamis et une intégrité du produit final compromise.

GRANULÉS DE PLASTIQUE PP HYGIÉNIQUE/ALIMENTAIRE EVA/ABS/PET NOIR MASTERBATCH

Impératif technique : le rôle de Valeur de pression du filtre du mélange maître noir de carbone (FPV)

La valeur de pression du filtre (FPV) est sans doute la mesure la plus critique pour évaluer l'adéquation d'un mélange maître pour les applications impliquant des canaux d'écoulement de matière fondue étroits. Il quantifie le niveau d'agglomérats non dispersés, principale cause des problèmes de traitement.

Mesure et interprétation FPV (colmatage du pack d'écran)

- **Protocole de test :** Le FPV est mesuré en extrudant le mélange maître à travers un tamis filtrant à mailles fines (généralement 400 mesh ou 500 mesh) à une température et un débit contrôlés. Le taux d’augmentation de la pression au fil du temps détermine le FPV.

- **Interprétation :** Une pression qui augmente rapidement indique une concentration élevée de gros agglomérats de noir de carbone non dispersés qui sont capturés par le tamis. Un FPV faible et stable est essentiel pour une production continue et constitue la référence en matière de **Carbon Black Masterbatch** de haute qualité.

Exigences FPV pour les applications critiques (film ou fibre)

Le requis Valeur de pression du filtre Carbon Black Masterbatch (FPV) dépend de l'application et évolue inversement avec l'épaisseur et le diamètre du canal de fusion du produit final. L’extrusion de fibres et de couches minces exige des performances de filtration exponentiellement meilleures que le moulage par injection standard à paroi épaisse.

Tableau de comparaison des exigences FPV

| Type de demande | Épaisseur du film/fibre cible | Performances FPV requises (relatives) | Limite FPV maximale recommandée |

|---|---|---|---|

| Moulage par injection épais | >1 mm | Faible sensibilité | Élevé (spécification détendue) |

| Moulage par soufflage standard | 200 $\mu m$ - 500 $\mu m$ | Sensibilité modérée | Moyen |

| Extrusion de couches minces/fibres | < 50 $\mu m$ (Fibre : < 100 deniers) | Sensibilité extrême | Très faible (spécification stricte) |

Obtenir des surfaces impeccables : Mélange maître de noir de carbone pour les applications en couches minces

Le succès de Mélange maître de noir de carbone pour les applications en couches minces est jugé par l'absence totale de défauts visuels et fonctionnels. Les trous d'épingle, les stries et les particules non dissoutes sont des indicateurs directs d'une mauvaise dispersion et d'un FPV élevé, ce qui rend obligatoire une analyse avancée de la dispersion.

La nécessité du supérieur Analyse de dispersion du mélange maître de noir de carbone

L’inspection visuelle seule ne suffit pas. La vérification technique de la qualité du **Carbon Black Masterbatch** nécessite des méthodes sophistiquées telles que l'analyse du débit de fusion et la coupe au microtome suivie par la microscopie. Cette rigueur Analyse de dispersion du mélange maître de noir de carbone évalue la taille et la quantité d’amas de noir de carbone non dispersés.

- **Indice de dispersion :** En utilisant un système de classification (par exemple, ISO 18553), où la note 1 est excellente et la note 5 est mauvaise, les transformateurs doivent spécifier une note de 1,0 à 1,5 pour toutes les applications de films et de fibres.

- **Effet de la qualité pigmentaire :** Les noirs de carbone hautement structurés sont plus difficiles à disperser mais offrent une protection UV et une jetté supérieures. Ils nécessitent un équipement de mélange spécialisé (par exemple, des extrudeuses à double vis co-rotatives) pour être complètement mouillés et désagglomérés.

Taille des agglomérats et défauts de surface (trous)

Dans les couches minces, les agglomérats plus grands que l'épaisseur du film agissent comme des concentrateurs de contraintes et des points faibles thermiques, conduisant à des trous d'épingle et à des défaillances diélectriques. La taille maximale acceptable des particules doit être nettement inférieure à l'épaisseur finale du film (par exemple, une taille maximale d'agglomérat de 5 $\mu m$ pour un film de 20 $\mu m$).

Tableau de comparaison des qualités de dispersion des mélanges maîtres

| Degré de dispersion (ISO 18553) | Taille de l'agglomérat (relative) | Qualité du film/fibre résultante |

|---|---|---|

| 1,0 - 1,5 | Presque parfait (sub-micronique) | Excellent : convient pour les films ultra fins et les fibres synthétiques. |

| 2,0 - 2,5 | Agglomérats mineurs | Bon : convient au moulage par injection et par soufflage standard. |

| 3.0 | Clusters visibles | Mauvais : ne convient pas aux applications de précision ; risque élevé de FPV. |

Continuité opérationnelle : Prévention du blocage du pack d'écran dans Masterbatch Traitement

Une production durable repose sur l’ingénierie du mélange maître pour minimiser la maintenance des filtres. Prévenir le blocage du pack de tamis dans le mélange maître implique de contrôler à la fois la qualité des matières premières et le processus de composition.

Le rôle de la résine porteuse et de la viscosité

- **Sélection du support :** Le polymère porteur doit être soigneusement adapté à la résine de base et doit avoir une viscosité à l'état fondu inférieure ou équivalente. Un support mal adapté et à haute viscosité ne se dispersera pas complètement, ce qui entraînera une augmentation des contraintes de cisaillement et un blocage potentiel.

- **Contrôle de l'humidité :** L'humidité résiduelle dans la résine porteuse ou le noir de carbone peut se transformer en vapeur pendant le traitement, provoquant des vides d'air (cloques) et perturbant l'écoulement de la matière fondue, exacerbant ainsi les problèmes de FPV.

Sélection de pigments de haute qualité pour Mélange maître de noir de carbone à haute teneur en jet pour film

Pour obtenir la couleur noire profonde requise pour la protection UV et l'esthétique, **le mélange maître de noir de carbone à haute jetité pour film** utilise du noir de carbone à fines particules. Bien que les particules fines offrent une projection et une protection UV maximales, elles sont intrinsèquement plus difficiles à disperser. Les fabricants de haute qualité surmontent ce problème en employant des agents mouillants spécialisés et des agents de dispersion (par exemple, des polymères fonctionnalisés) pour garantir que chaque particule est correctement encapsulée.

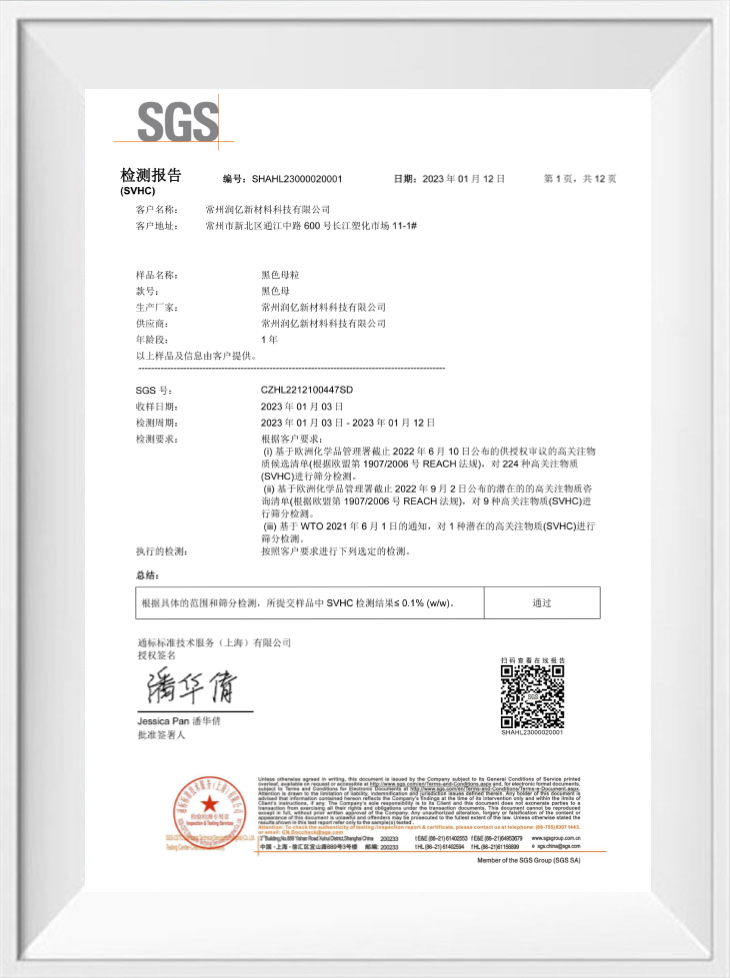

Résumé des spécifications techniques pour les achats B2B

Pour les achats B2B, il est essentiel d'exiger une fiche technique détaillant explicitement le FPV (mesuré à la concentration requise), le degré de dispersion ISO 18553 et le taux de dilution recommandé pour valider un fournisseur de qualité **Carbon Black Masterbatch**.

Foire aux questions (FAQ)

1. Quelle est la définition de la valeur de pression du filtre (FPV) ?

Le FPV est une mesure quantitative de la pureté et de la qualité de dispersion d'un mélange maître, défini par le taux d'augmentation de la pression observé lorsque le matériau fondu est forcé à travers un tamis filtrant à mailles fines.

2. Pourquoi un faible FPV est-il crucial pour Mélange maître de noir de carbone pour les applications en couches minces ?

Un faible FPV indique des agglomérats minimes de noir de carbone non dispersés. Ces agglomérats provoqueraient des défauts immédiats, tels que des trous d'épingle, des ruptures de film ou des imperfections de surface, ce qui est essentiel pour le **Carbon Black Masterbatch pour les applications en couches minces**.

3. Quel est le rapport entre l'analyse de dispersion et le FPV ?

L'analyse de dispersion (par exemple, microscopie ou classement) est la mesure qualitative de l'uniformité des particules, tandis que le FPV est la mesure quantitative à l'échelle de la production. Les deux sont nécessaires pour garantir la haute qualité Analyse de dispersion du mélange maître de noir de carbone nécessaire à la fabrication.

4. Quelles sont les causes du blocage du filtre et comment peut-il être évité ?

Le blocage du tamis est principalement causé par de gros agglomérats mal dispersés ou par des particules étrangères non fondues. Ceci est évité en garantissant un produit à faible FPV et en utilisant une résine porteuse de haute qualité avec une excellente compatibilité, ainsi Prévenir le blocage du pack de tamis dans le mélange maître opérations.

5. Comment un Mélange maître de noir de carbone à haute teneur en jet pour film atteindre sa couleur profonde ?

Une jetité élevée est obtenue en utilisant du noir de carbone de fine granulométrie avec une surface spécifique élevée. Pour réaliser pleinement cette jetness sans problèmes de traitement, le mélange maître nécessite des techniques de composition spécialisées pour désagglomérer et mouiller complètement le pigment.

précédentNo previous article

suivantPrincipe de correspondance MFR : optimisation de la compatibilité du mélange maître blanc et de la matrice polymère