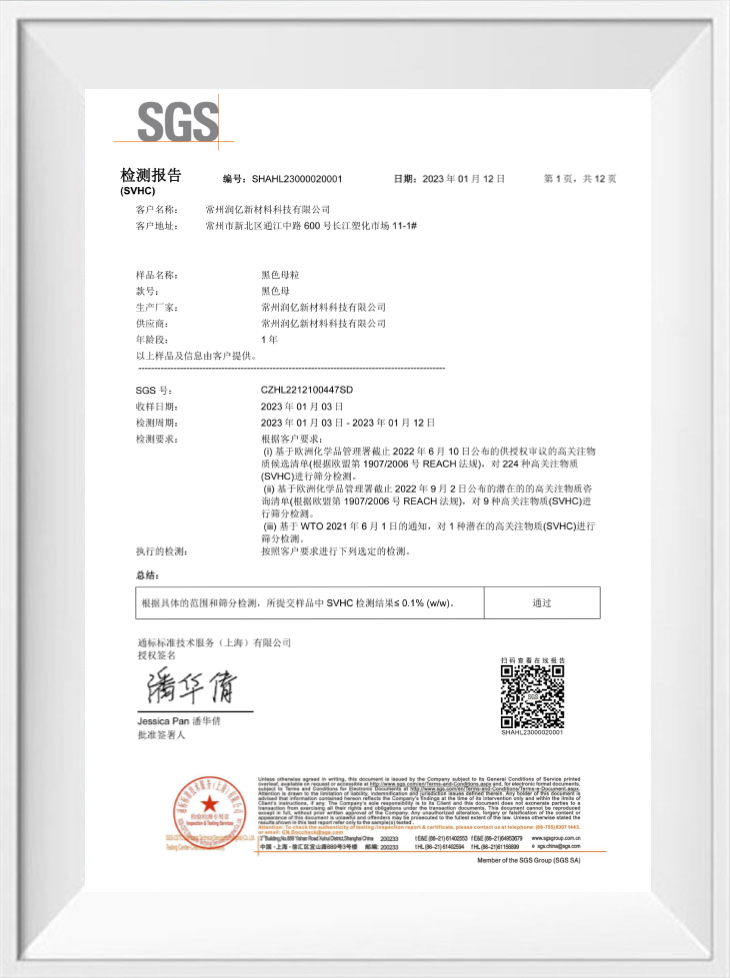

Fabricant de mélange maître de noir de carbone

-

RY-3209 Carbon Black Masterbatch Granule pour les tuyaux en plastique / HDPE / PE / PP

RY-3209 Black Masterbatch est traité avec le HDPE comme porteuse et noir de carbone de haute pureté. Ce produit a u

-

PP Hygiène / Grade Food EVA / ABS / PET PLAST PLAST PELLET MASTERBATCH

Ce produit est PP en tant que transporteur, et en ligne avec la transformation du noir de carbone pigmentaire certifi

-

Film agricole paillis noir masterbatch noirceness granules pellets

Avec PE comme porteur, ce produit est traité avec le noir de carbone pigment, qui a une dispersion extrêmement éle

-

Granules de qualité universelle communs granules noirs en plastique noir

Ce produit utilise le LLDPE comme porteur et est traité avec le noir de carbone de pigment, qui a une dispersion, un

Contactez-nous

qui sommes nous?

Changzhou Runyi Nouveau matériau Technology Co., Ltd.

notre partenaire commercial

Nouvelles

-

La science du noir : optimisation des performances des ...

Le rôle technique du mélange maître de noir de carbone Dans l'industrie des polymères, le mélange maî...

apprendre encore plus -

Science des matériaux de la pigmentation : obtention de...

La sélection d'un Mélange maître de noir de carbone est un exercice technique qui va bien au-delà ...

apprendre encore plus -

Longévité conçue : mécanisme de stabilisation UV du mél...

Dans les applications exigeant des performances extérieures prolongées, telles que les tuyaux, les géosynthétiques et...

apprendre encore plus -

Pigmentation de précision : maîtriser le FPV et la disp...

Pour les transformateurs impliqués dans la fabrication de films de faible épaisseur, de fibres fines ou de composants...

apprendre encore plus

Connaissance de l'industrie

Carbon Black Masterbatch Analyse technologique: comment réaliser une dispersibilité élevée et une coloration stable?

Carbon Black Masterbatch (Carbon Black Masterbatch) est l'un des additifs les plus utilisés et les additifs fonctionnels de l'industrie des plastiques. Son défi de base est de résoudre le problème de dispersion causé par la surface spécifique élevée et les caractéristiques faciles d'agglomération du noir de carbone, tout en assurant la stabilité et la fonctionnalité des couleurs (telles que la conductivité, le blindage UV). Voici les principaux points techniques pour atteindre une dispersibilité élevée et une coloration stable:

I. Facteurs clés pour la dispersibilité de Carbon Black Masterbatch

1. Sélection de noir de carbone

Taille et structure des particules:

Plus la taille des particules est petite (comme 20 à 30 nm), plus la puissance de coloration est forte, mais plus la difficulté de dispersion est grande (facile à agglomérer).

Le noir de carbone à haute structure (valeur d'absorption d'huile DBP> 120 ml / 100g) est plus facile à former un réseau conducteur, mais nécessite une force de cisaillement plus forte à se disperser.

Modification chimique de surface:

Le noir de carbone traité à l'oxydation (contenant des groupes carboxyle / hydroxyle) peut améliorer la compatibilité avec les porteurs polaires (comme PA, PET).

2. Association de la résine porteuse

| Type de résine | Concentration recommandée de noir de carbone | Caractéristiques |

|---|---|---|

| LDPE | 20-30% | Basse température de traitement (160-200 ° C), excellent débit de fusion, adapté à la coloration à usage général MasterBatch. |

| Pp | 25-40% | Nécessite une force de cisaillement élevée (220-250 ° C), idéale pour le maître conducteur à haute concentration, une excellente résistance à la chaleur. |

| HDPE | 20-35% | Une rigidité élevée, adaptée au moulage par injection, mais nécessite une dispersion minutieuse pour éviter les défauts de surface. |

| PS / ABS | 15-25% | La température de traitement plus faible (180-220 ° C) nécessite des lubrifiants (par exemple, EBS) pour éviter la dégradation. |

| PA / PET | 15-30% | Nécessite du noir de carbone modifié en surface (oxydé), compatible avec les résines polaires, utilisées dans les plastiques d'ingénierie. |

3. DISPERSANCES ET SIDA

Dispersants:

La cire de polyéthylène à faible poids moléculaire (cire PE) et les stéarats (comme le ZNST) peuvent réduire l'adsorption entre les particules de carbone noir.

Les superdispersants (tels que BYK-2150) enveloppent le noir de carbone avec des groupes d'ancrage pour améliorer la stabilité à long terme.

Lubrifiants:

L'éthylène bisstearamide (EBS) réduit la viscosité de la fonte et empêche le glissement des vis.

4. Optimisation de la technologie de traitement

Processus d'extrusion à deux vis:

Rapport d'aspect élevé (L / D ≥40) Les éléments de vis combinés (blocs de pétrissage, filetages inversés) améliorent la dispersion de cisaillement.

Contrôle de zonage de température (comme Masterbatch basé sur PP: 180-220 ℃).

Ratio de dilution MasterBatch:

Généralement, un ajout de 1% ~ 5% est recommandé et le conducteur Masterbatch doit être plus élevé (10% ~ 20%).

2. Points de contrôle des clés pour la coloration stable

1. Cohérence des couleurs

Concentration en noir de carbone et L * A * B * Valeur: Utilisez un spectrophotomètre pour surveiller la noirceur (la valeur l * <15 est un noir noir de haute qualité).

Évitez le jaunissement de la résine porteuse: choisissez PP à faible volatile ou ajoutez des antioxydants (comme Irganox 1010).

2. Adaptabilité aux scénarios d'application

Résistance aux intempéries en plein air: le noir de carbone lui-même a une capacité d'absorption UV, mais il doit être assorti avec des stabilisateurs d'éclairage (tels que des hals aminés entravés).

Conformité des contacts sur les aliments: modèles de noir en noir conformément à la FDA 21 CFR 178.3297 ou UE 10/2011 (comme Cabot Monarch 880).

3. Problèmes et solutions courantes

| Problème | Cause première | Solution |

|---|---|---|

| Surface granuleuse sur MasterBatch | Mauvaise dispersion du noir de carbone | Augmentez la température de cisaillement dans les zones de vis ou ajoutez plus d'agent de dispersion (par exemple, cire PE). |

| Teinte grisâtre dans les produits finaux | Concentration insuffisante en noir de carbone ou dégradation de la résine | Vérifiez le rapport de dilution MasterBatch et les limites de température de traitement. |

| Conductivité instable | Dommages à la structure du noir de carbone ou distribution inégale | Optimiser la configuration des vis pour éviter un cisaillement excessif; Utilisez du noir de carbone à haute structure. |

| Saignement / migration des couleurs | Porteurs de poids moléculaire ou plastifiants excessifs | Passez à des résines MW plus élevées (par exemple, HDPE au lieu de LDPE) ou réduisez la teneur en plastifiant. |

| Réduction de la résistance mécanique | Surcharge de noir de carbone (> 40%) perturbant la matrice de polymère | Équilibrez la teneur en noir en carbone avec des additifs de renforcement (par exemple, les fibres de verre pour PA) . |